- JP

- EN

第一話 自動車船物語「革新的技術の宝石箱」

自動車船の明日

2009年9月公開

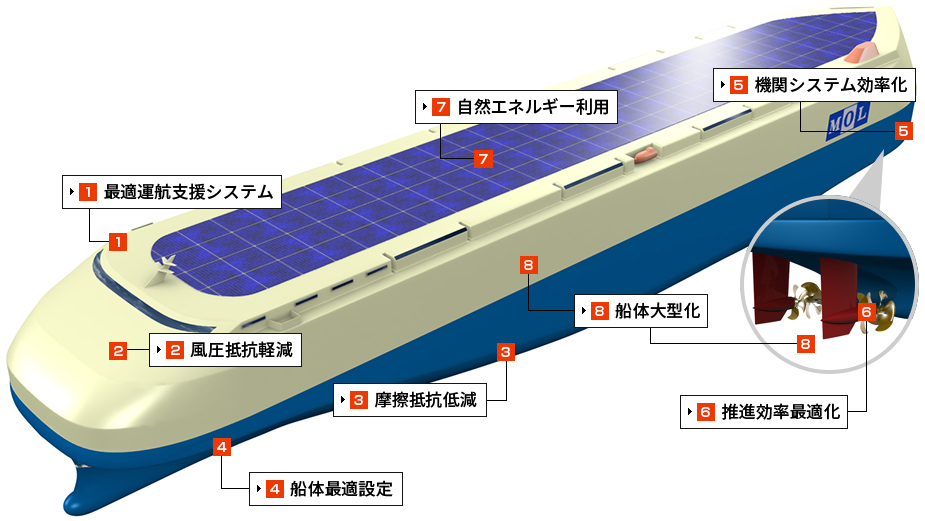

これまでにご紹介した技術の集大成として、私たちが今、5年後技術的に実現可能と考える自動車船の未来像をここにご紹介します。

主な特徴

港内航行及び荷役中

自然エネルギー利用によりゼロエミッションを実現

大洋航行中

CO2排出量50%削減(※)

(※) 船体大型化した場合、当日旧船型(小型乗用車6,400台積PCTC)単位台数当たりとの比較

CO2削減効果

CO2削減項目1~7の要素により、CO2排出を41%削減することが可能となります。 また、今後船体大型化のニーズが出てくれば、更に8の船体大型化によりCO2排出50%削減を実現します。

- 1. 最適運航支援システム 5%

- 2. 風圧抵抗軽減 10%

- 3. 摩擦抵抗低減 10%

- 4. 船体最適設計 3%

- 5. 機関システム効率化 4%

- 6. 推進効率最適化 17%

- 7. 自然エネルギー利用 3%

- 8. 船体大型化 15%

1~7合計:41%削減、1~8合計:50%削減

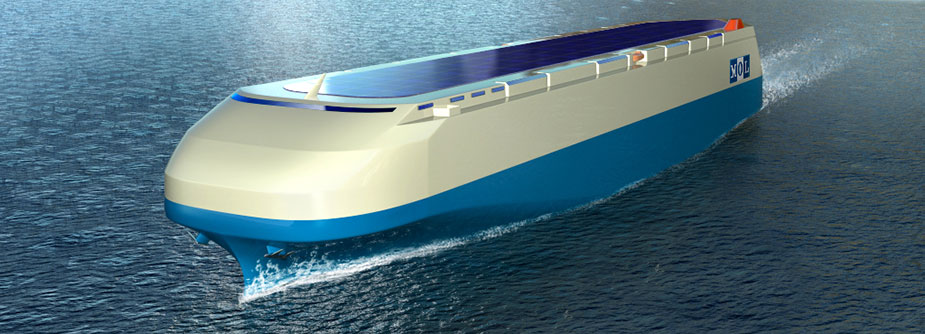

ISHIN-Ⅰ

維新から名づけたこの船名のアルファベットには、「Innovations in Sustainability backed by Historically Proven, Integrated Technologies」と、「どんな経済環境にあっても、企業の成長持続と地球環境保護との両立を目指す当社の、歴史に裏付けられた技術革新」との意味をこめています。

当社は、この未来像の実現に向けたひとつのステップとして、自然エネルギーを利用したハイブリッド自動車船の設計をすでに開始しています。

“未来への鍵は歴史に”をキーワードに、商船三井は更なる技術革新を目指し邁進していきます。

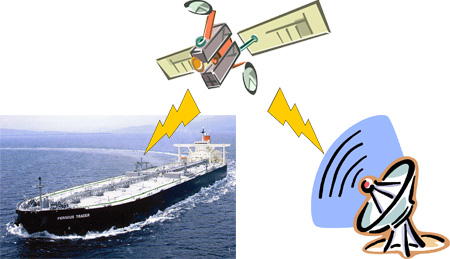

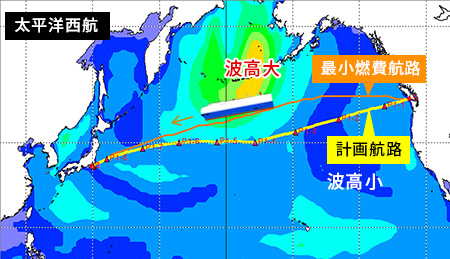

- 最適運航支援システム → CO2排出5%削減

-

船体の運航状況をモニタリングし、最新の海気象データを利用して船型毎に異なる性能特性を考慮しながら、最短航路、最少燃費航路の探索を可能とする。

閉じる

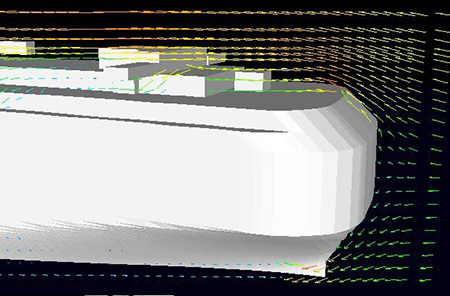

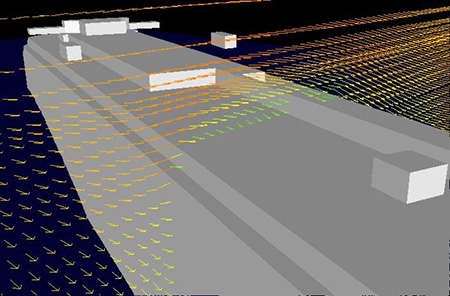

- 風圧抵抗軽減 → CO2排出10%削減

-

隅切り船型および船首端部フェアリング船型

船首方向からの風圧軽減の為、船首端部を斜めにカットし、ラウンド形状とし、上甲板の船側部には全長に渡って段差を設け、横風による影響を軽減した。

これにより、風にあおられ斜めに進む自動車船特有の「斜航」を軽減し燃費効率を高め、省エネルギーに寄与することが実船の就航データからも確認されている。

旧船型

現在の船型 涙滴船型

船尾の形状を涙滴形状とすることにより、積年放置されてきた航行中船尾に発生する空気の渦を整流化し、推進性能を向上させる。現在特許申請中。

涙滴船型による船尾周りの空気の流れ 閉じる

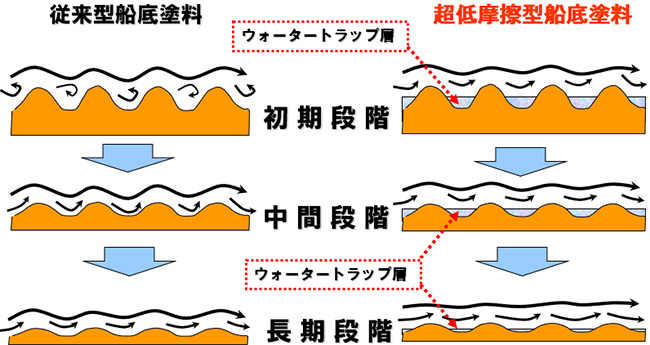

- 摩擦抵抗低減 → CO2排出10%削減

-

塗料を被塗物に塗装すると目視では確認できない微細な凹凸が発生する。この塗膜表面に水を捕捉させること(ウォーター・トラッピング)により凹凸部分を減少させ摩擦抵抗を少なくするというメカニズムの塗料を採用する。このウォーター・トラッピングメカニズムの効果により自己研磨した塗膜表面は更にスムーズな表面になる。

この超低摩擦型船底塗料の効果を実船実験で検証し、大幅な燃費削減効果を確認した。今後更に実船検証を進めていくことで、更なる燃費削減を推進する。

閉じる

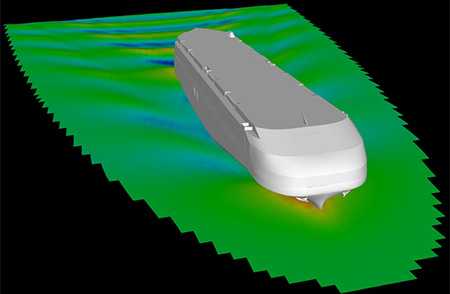

- 船体最適設計 → CO2排出3%削減

-

水面下の形状を大幅に見直すことで、船体最適設計を追究し更なる燃費削減効果を追求する。

閉じる

- 機関システム効率化 → CO2排出4%削減

-

主機への燃料供給量を公開中の海気象に対応して電子制御し、最適燃料供給量で運転する。

また、主機の排気ガスと共に廃棄していた有効な熱エネルギーを更に高効率で回収し(*)燃費削減を図る。

同時に、船内発電機を太陽光パネル及び2次電池との組み合わせで、効率の良い運転を行い、燃料消費量の低減を行えるよう機関システムの効率化を図る。(*) 排熱回収の例:排気ガスが持つ熱エネルギーを利用した発電など

閉じる

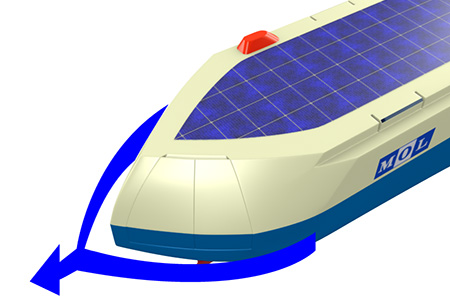

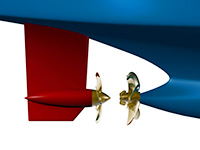

- 推進効率最適化 → CO2排出17%削減

-

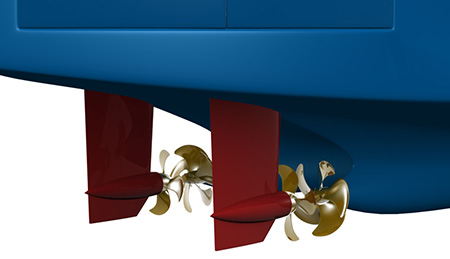

船の推進器であるプロペラについて、従来型の機関駆動推進方式と電気推進方式を組み合わせたハイブリッド二重反転プロペラ(*1)推進方式を採用する。

港内においては、主機関と船内発電機を使用せず、電気推進方式のプロペラのみの稼動で運航し、操縦性能もアップしながら、港内航行および荷役中のゼロエミッションを実現する。

また、前方のプロペラ船尾側には、当社が開発し多くの船舶に採用されている省エネ装置のPBCF(*2)を改良させた次世代型PBCFを配備することで、燃費削減効果の向上をさらに追求する。(*1) 二重反転プロペラ:プロペラを前後に配置し、互いを逆方向に回転させ前方のプロペラの回転流エネルギーを後方のプロペラが吸収することで効率が大幅に向上する。

(*2) PBCF:プロペラ・ボス・キャップ・フィンズの略。プロペラ後流中のハブ渦エネルギーを回収し、5%の燃費削減効果が確認されている。平成12年度国土交通省の「エコシップ」プロジェクトでも5%の省エネ効果カウントが認められた。

閉じる

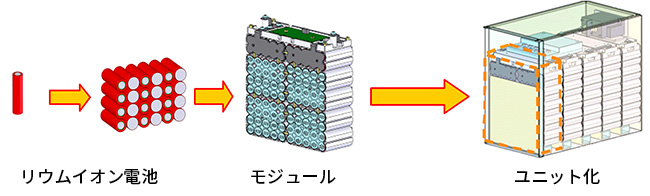

- 自然エネルギー利用 → CO2排出3%削減

-

太陽光発電

太陽光パネルを船体上一面に貼り付け、発電量最大500kW(大型化した場合は最大1,000kw)の電力を確保する。2次電池

合計15,000kWの2次電池(リチウムイオン電池)をユニット化し積載する。これらの太陽光発電と2次電池の組み合わせにより、従来に比べ大幅な省エネが図られるだけでなく、航海中発電/蓄電した電力を港内で給電することにより、港内航行中および荷役中のゼロエミッションを目指す。

遮熱ペイント

船の最上層の部分は極めて暑いため、遮熱ペイントを塗り、鉄板の温度が80℃から40℃にまで下がる塗料を居住区に塗装し、船内居住区のエアコン使用量を大幅に抑えることが可能であり、且つガレージデッキ上面に塗装することで、槍内作業環境の改善も図られる。閉じる

- 船体大型化 → CO2排出15%削減

-

新パナマ運河は2014年に拡張工事が完了する予定であり、通峡可能な船の最大幅は48.8mとなる。今後、自動車船の船体大型化のニーズが高まった場合には、これに合わせて大型化することが可能となる。

これにより、積台数が従来の6,400台(小型乗用車換算ベース)から大幅増加が可能となり、自動車1台を運ぶに当たっての CO2排出量をさらに削減することが可能となる。

船体大型化に際し、船尾を2軸化し、水面下の船尾形状をツインスケグタイプ(*1)にし、その両軸に各々ハイブリッド二重反転プロペラ推進方式を採用すること、さらに主機のディレーティング(*2)を行うことで総合的推進性能および燃費性能の大幅な改善を追求する。

(*1) ツインスケグ:スケグとは、飛行機で言うと垂直尾翼にあたり、舵の前部分の整流板のこと。これがあることにより直進推進性能が増す。2軸船でツインスケグを採用することで、船尾へ向けての船体形状の絞りが軽減され、船尾流れを効果的に整流し、推進性能を向上させる。

(*2) 主機のディレーティング:エンジンの平均有効圧力(出力圧の基準値)を標準使用状態よりも下げて使用する方法で、平均有効圧力が下がる分エンジン出力も減少するが、単位出力あたりの燃料消費量の削減を可能にする。

閉じる